01 Аннотация

Технология теплопередачи с фазовым переходом, представленная тепловыми трубками и VC (паровой камерой), имеет гораздо более высокую теплопроводность, чем традиционные материалы, и является ключевой технологией для решения растущего спроса на рассеивание тепла продукта.

В последние годы алюминиевые радиаторы VC стали одним из направлений исследований в отрасли. Исследования и применение алюминиевых радиаторов VC соответствуют тенденции развития высокопроизводительных, легких и недорогих коммуникационных продуктов в области рассеивания тепла и имеют большое значение. Поэтому Shengjiu Group и ZTE Communications провели революционное исследование всех алюминиевых радиаторов VC.

02 Развитие радиаторной технологии

Отвод тепла является важным звеном в обеспечении долгосрочной безопасной и надежной работы электронных устройств и изделий. Поскольку в области наиболее интенсивного применения устройств, потребляющих тепло, таких как чипы, развитие коммуникационных и информационных технологий способствовало тому, что рассеивание тепла или тепловое проектирование превратилось в систематическую отрасль. Исследования и разработки в таких областях, как энергетика, безопасность, бытовая электроника, автомобили и светодиоды, также все больше внимания уделяют характеристикам рассеивания тепла продуктами, чтобы иметь больше преимуществ в конкурентоспособности на рынке.

В настоящее время коммуникационные и информационные продукты 5G развиваются с целью увеличения емкости, более высокой производительности, энергосбережения и низкого уровня шума. Степень интеграции устройств возрастает, а функции одного чипа становятся более мощными, что приводит к значительному увеличению энергопотребления. Однако компоновка становится более компактной, а плотность теплового потока возрастает в геометрической прогрессии. Технология охлаждения сталкивается с серьезными проблемами.

Традиционные системы отвода тепла в основном полагаются на однофазный материал для передачи тепла от устройства к поверхности радиатора, а затем тепло рассеивается в окружающую среду по воздуху посредством естественной конвекции (система естественного отвода тепла) или принудительной конвекции (принудительная вентиляция). система охлаждения). Эффективность теплопроводности зависит от собственной теплопроводности материала, но также ограничивается ею.

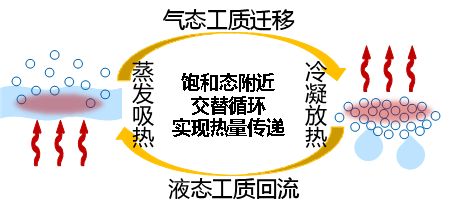

Технология теплопередачи с фазовым переходом, представленная тепловыми трубками и VC (паровой камерой), использует среду для кипения в высокотемпературной области (области источника тепла) и конденсации в низкотемпературной области, при этом поглощая или высвобождая соответствующее скрытое тепло фазовый переход, попеременная циркуляция и достижение быстрой диффузии или миграции тепла. Поглощение и выделение скрытой теплоты — быстрый и эффективный процесс, и при использовании двухфазной теплопередачи обычно выбирают рабочие жидкости с более высокой скрытой теплотой, что приводит к чрезвычайно высокой эффективности теплопередачи. Эквивалентная теплопроводность может достигать 4000 Вт/м·К или более, что намного превышает показатели чисто металлических материалов, таких как золото, серебро, медь и алюминий (200–400 Вт/м·К), и может поддерживать более высокое энергопотребление и тепловой поток. Требования к плотности теплопередачи, которые традиционные радиаторы не могут удовлетворить. В то же время его можно сочетать с различными формами источников холода (естественная конвекция, принудительное воздушное охлаждение, жидкостное охлаждение, излучение и т. д.), а формы его применения гибки и разнообразны.

Рисунок 1. Принцип теплопередачи с фазовым переходом.

В настоящее время компоненты двухфазного рассеивания тепла превратились из первых предложенных и широко используемых тепловых трубок в различные формы, такие как пластины для впитывания VC, радиаторы 3DVC, термосифонные теплосифоны, петлевые теплосифоны LTS, петлевые тепловые трубки LHP и т. д. Материалы корпуса также расширились от традиционных медных материалов до алюминия, титана, нержавеющей стали и т. д., чтобы соответствовать требованиям различных сценариев применения.

Рис. 2. Морфология различных двухфазных компонентов тепловыделения.

03 Разработка технологии алюминиевых радиаторов VC

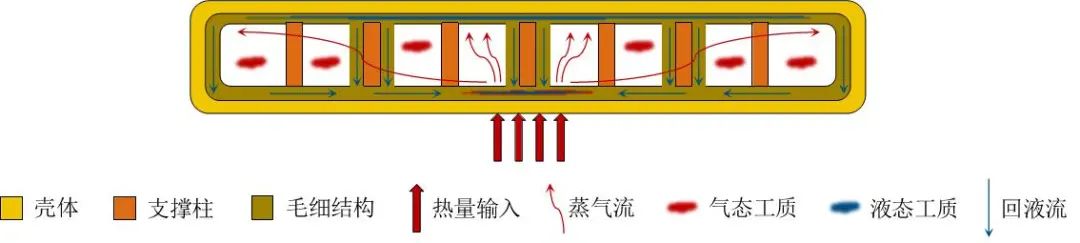

Пластина для выдержки VC в настоящее время является наиболее совершенным продуктом для теплопередачи с фазовым переходом с точки зрения технологии, помимо тепловых трубок, и широко используется в коммуникационной и электронной промышленности. Типичный ВК представляет собой плоскую замкнутую форму, состоящую из оболочки, капиллярной структуры, опорной структуры и рабочей жидкости. Эффективная теплопроводность достигается за счет испарения, конденсации и капиллярного транспорта рабочей жидкости, рассеивая тепло из концентрированной области во всю плоскость конструкции. Благодаря преимуществам капиллярных свойств большой площади и двумерной или даже трехмерной термодиффузии, ВК имеет более высокую пропускную способность плотности теплового потока. Особенно для электронных устройств с плотностью теплового потока, превышающей 50 Вт/см2, равномерный температурный эффект значительно лучше, чем у охлаждающих подложек из чистого металла или встроенных тепловых трубок, что может значительно повысить эффективность радиаторов.

Рис. 3. Принцип конструкции пластины для впитывания VC.

Оболочка ВК обычно изготавливается из металлических материалов, в том числе меди, титана, алюминия, нержавеющей стали и т. д. Благодаря хорошей теплопроводности, свойствам механической обработки и сварки медных материалов процесс формовки относительно прост, а точность высокая. . В настоящее время подавляющее большинство ВК изготавливается методом штамповки тонких медных листов. В военной и аэрокосмической областях, чтобы добиться легкости, в качестве материала корпуса VC обычно используется алюминий. В последние годы, чтобы удовлетворить рыночный спрос на снижение затрат и веса, постепенно проводились исследования алюминиевых радиаторов VC в области отвода тепла в гражданском секторе. Исследования в основном сосредоточены на проектировании конструкции всасывающего сердечника, технологии сварки и внутренних рабочих жидкостях.

(1)Исследование структуры поглощения жидкости алюминия VC

VC в основном полагается на внутреннюю структуру всасывающего сердечника, обеспечивающую мощность рециркуляции конденсата, что влияет на критический тепловой поток и тепловые характеристики VC. В настоящее время распространенные в промышленности структуры сердечника из алюминия VC, поглощающие жидкость, в основном делятся на две категории: тип с микроканавками и тип с несколькими отверстиями.

①Тип микропаз.

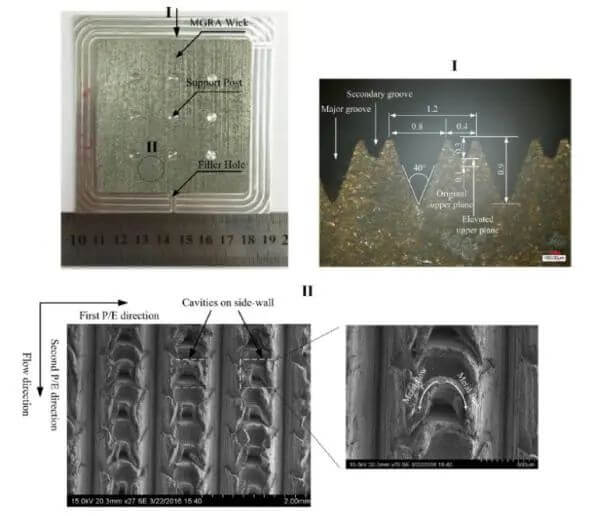

Сердечник всасывания жидкости с микроканавками изготавливается путем обработки небольших канавок на внутренней стенке VC и использует натяжение поверхности раздела канавок для возврата жидкой рабочей среды и достижения функции сердечника всасывания жидкости. С развитием технологии подготовки всасывающего стержня с микроканавками ученые подготовили микроканавки различной формы, а распространенные структуры микроканавок показаны на рисунке 4.

Рисунок 4. Распространенные конструкции с микроканавками.

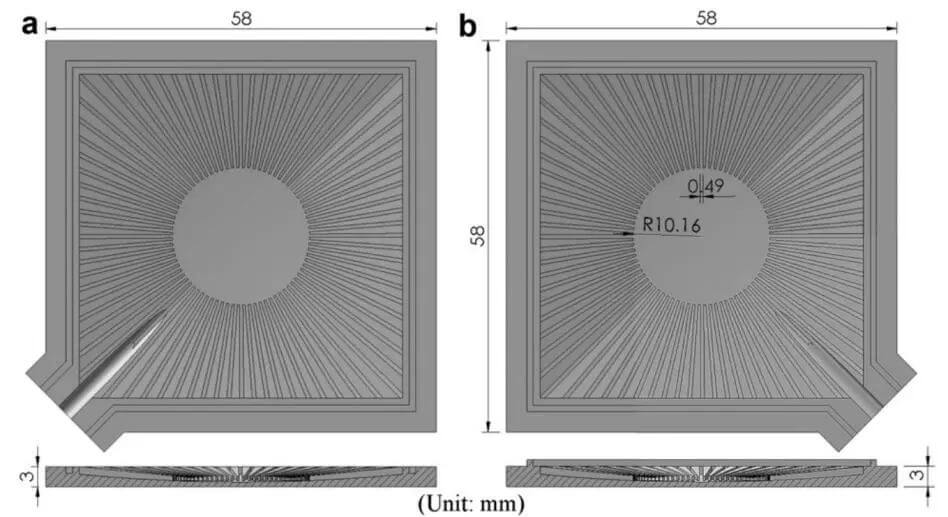

Чен и др. провел исследование сердечника из алюминия VC с радиальными канавками и сравнил его со спеченным алюминиевым порошком VC. Результаты испытаний показывают, что характеристики термического сопротивления алюминиевого VC из спеченного алюминиевого порошка более стабильны, чем у алюминиевого VC с радиальными канавками.

Рисунок 5 Алюминиевый радиатор VC с радиальной канавкой

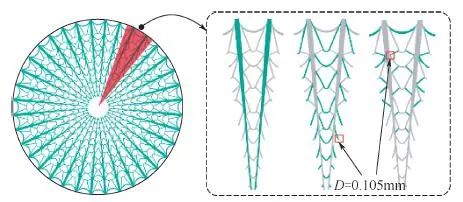

Чтобы решить проблему ограниченной теплопередачи, вызванную небольшими капиллярными границами всасывающего сердечника с микроканавками, было разработано множество новых структур на основе обычных микроканавок. Ли и др. разделил диск на ряд одинаковых веерообразных областей и разработал структуру микроборозд с ветвями, основанную на структуре жилок листа. По сравнению с обычными микроканавками эта структура имеет лучшую общую температурную однородность в VC.

Рисунок 6. Структура микробороздок в форме жилок.

Цзэн и др. обработаны канавки с большим удлинением на алюминиевых пластинах с использованием процесса экструзии вспашки. В то же время, посредством двунаправленной резки как в горизонтальном, так и в вертикальном направлениях, на основе канавки обрабатывается структура полости массива, что еще больше увеличивает капиллярную силу всасывающего сердечника.

Рисунок 7. Поверхность VC из алюминия с экструдированными канавками, вырезанная плугом.

②Пористый тип

Всасывающий сердечник из спеченного порошка обладает такими преимуществами, как легкий вес, большая капиллярная сила, большая удельная поверхность, термостойкость и коррозионная стойкость, и широко используется в меди VC. Однако применение этой технологии на алюминиевом порошке относительно сложно: алюминиевые материалы из-за своих активных свойств склонны к образованию оксидных пленок на поверхности, а температура плавления оксида алюминия слишком высока (около 2000 ℃), что затрудняет агломерат. Поэтому в научных кругах и промышленности проводятся обширные исследования по обработке пористых алюминиевых структур.

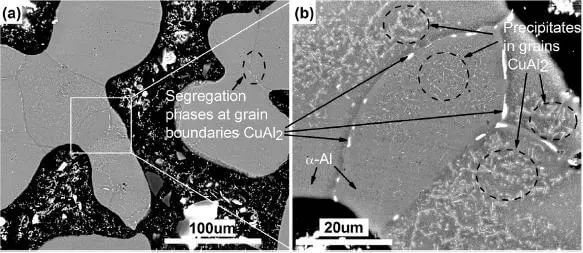

Чжан и др. добились спекания алюминиевого порошка посредством улучшенного спекания в жидкой фазе. К алюминиевому порошку добавить 4,5 мас. % медного порошка и спекать в течение 60 минут под защитой 99,99 % аргона при температуре 600 ℃. Медный порошок образует перемычку между алюминиевым порошком, образуя тем самым пористую жидкость, поглощающую сердцевину.

Рис. 8. Электронная микроскопия шейки спекания алюминиевого порошка (массовая доля медного порошка 3,5 мас.%)

Амели М и др. изготовлены пористые алюминиевые конструкции с использованием технологии селективной лазерной плавки (SLM). Обработка проводится при нормальном давлении аргона 14 мбар, а содержание кислорода в помещении для обработки поддерживается в пределах от 0,1% до 0,2%. Лазерное спекание проводится слой за слоем на алюминиевой подложке, а конечный спеченный продукт показан на рисунке 9.

Рисунок 9. Образец пористой структуры спеченного алюминия по технологии SLM.

Чжан и др. разработал капиллярную структуру, спеченную из алюминиевого волокна. По сравнению с алюминиевым порошком, алюминиевые волокна при вытекании из инструмента образуют большое количество заусенцев по краям, что может улучшить удельную поверхность и силу сцепления в процессе спекания.

Рисунок 10. Процесс переработки алюминиевого волокна и спеченные готовые изделия.

Таким образом, из-за активной природы алюминиевого материала и его склонности к образованию оксидных пленок первый подход к обработке высококачественных капиллярных сердечников состоит в том, чтобы избегать процессов спекания и использовать механические средства для обработки капилляров; Второй подход заключается в снижении сложности спекания за счет защиты атмосферы и увеличения точки формирования спекающей шейки (за счет добавления других металлов или увеличения точек контакта). Однако в целом эти методы обработки сложны, неэффективны и дорогостоящи для внедрения в промышленности.

В ответ на это компания Ningbo Shengjiu Technology Co., Ltd. разработала новый тип всасывающего сердечника для жидкости на основе алюминия. Сердцевина всасывания жидкости изготовлена из ультратонких алюминиевых листов с прорезями, которые многократно согнуты и спрессованы. После обработки его фиксируют на подложке методом пайки. По сравнению с другими методами, этот всасывающий сердечник на основе алюминия имеет простую обработку, низкую стоимость и хорошие перспективы применения.

(2)Исследование процесса сварки алюминия VC

В настоящее время алюминий ВК обычно обрабатывают по технологии пайки для завершения совмещения верхней и нижней накладок. Однако технология пайки имеет такие недостатки, как низкая прочность сварного шва, легкая закупорка капилляров и легкая коррозия. Поэтому в промышленности также начались исследования процесса соединения алюминиевых верхних и нижних накладок VC.

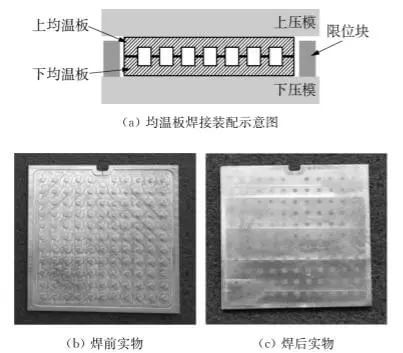

Чэнь Сюй и другие изучали процесс диффузионной сварки алюминиевых пластин с одинаковой температурой. Образцы помещали в вакуумно-диффузионную сварочную печь со степенью вакуума не менее 5×10-3Па и исследовали оптимальные параметры процесса, нагружая различные температуры, давления и времена сварки. Исследования показали, что параметры процесса 550 ℃, 3 МПа и 2 часа изоляции могут оптимизировать качество сварки алюминиевых пластин с одинаковой температурой.

Рисунок 11. Принципиальная схема сварочной сборки алюминия VC и физическое изображение до и после сварки.

Однако процесс диффузионной сварки алюминия требует слишком высокого уровня вакуума в вакуумной печи, и обычные печи для вакуумной диффузионной сварки не могут удовлетворить этим требованиям, что ограничивает широкомасштабное применение этого процесса на алюминиевых радиаторах VC. Оптимизация процесса сварки верхней и нижней накладок из алюминия ВК по-прежнему требует совместных усилий отрасли.

(3)Исследование внутренней рабочей среды алюминиевого ВК.

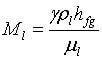

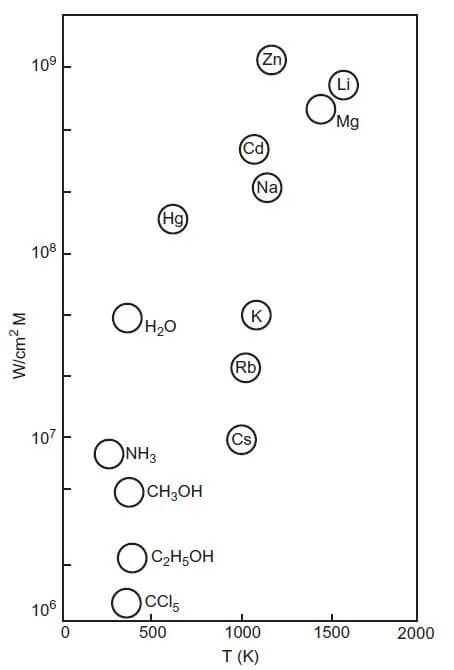

Выбор рабочей жидкости для пластины с однородной температурой требует учета таких факторов, как совместимость с материалами поглощающей сердцевины и подложки, термическая стабильность, смачиваемость, высокая скрытая теплота, высокая теплопроводность и высокое поверхностное натяжение. Быстрый способ измерить производительность рабочих жидкостей — сравнить их показатели качества. Существуют различные определения показателей качества, но основная форма заключается в объединении различных теплофизических параметров в один индикаторный параметр. Относительно простое определение:

После расчета и сравнения показатели качества органических рабочих жидкостей, отвечающих требованиям температурного режима и защиты окружающей среды, существенно не отличаются. В настоящее время выбор рабочих жидкостей для двухфазных радиаторов на основе алюминия во многом рассматривается с точки зрения давления насыщенных паров рабочего тела. В отличие от традиционного медного ВК, алюминиевый ВК заполнен органическими рабочими жидкостями с более низкими температурами кипения и имеет внутри положительное давление. Когда радиатор работает, температура увеличивается и внутреннее давление увеличивается, что создает еще большую проблему для способности выдерживать давление алюминиевого VC. В настоящее время обычно используемыми хладагентами для алюминиевых ВК являются R134A (хладагент высокого давления) и R1233Zd (хладагент низкого давления).

В отличие от зрелого медного ВК, алюминиевый ВК все еще находится на ранней стадии применения в гражданской сфере и требует дальнейшего изучения в отрасли.

04 Резюме и перспективы

Алюминиевые радиаторы VC стали одной из горячих точек исследований в индустрии охлаждения из-за их преимуществ в виде низкой стоимости, небольшого веса и высокой эффективности теплопередачи. В настоящее время в алюминиевом ВК еще много сложностей и проблем:

①Обработка высококачественных поглощающих жидкость сердечников на основе алюминия относительно сложна, и необходимо дальнейшее изучение более недорогих и высокоэффективных методов обработки капиллярных структур на основе алюминия;

②Обычно используемый процесс пайки алюминиевых радиаторов VC в настоящее время имеет такие дефекты, как низкая прочность сварного шва, легкое закупоривание капилляров и коррозия. Необходимы дальнейшие исследования для изучения применения технологии диффузионной сварки в алюминиевых радиаторах VC;

③Органическая рабочая жидкость, обычно используемая в алюминиевых радиаторах VC, имеет значительную разницу в поверхностном натяжении и скрытой теплоте испарения по сравнению с водой, и необходимы дальнейшие исследования рабочих жидкостей с более высокими показателями качества;

④Внутреннее давление алюминия VC положительное, что отличается от давления медных тепловых трубок и VC (отрицательного давления). Стандарты испытаний на надежность традиционных специальных радиаторов неприменимы к алюминиевым ВК, и в настоящее время в отрасли отсутствуют соответствующие стандарты испытаний на надежность. Необходимо сотрудничать с несколькими сторонами для завершения испытаний на надежность алюминиевых радиаторов VC;

Являясь восходящей звездой в области радиаторов, компания Ningbo Shengjiu Technology Co., Ltd. в течение длительного времени вкладывает значительные средства в проектирование и разработку двухфазных радиаторов на основе алюминия, стремясь предоставить клиентам высококачественные и более экономичные решения. -эффективный выбор национальных брендов. В будущем Ningbo Shengjiu Technology Co., Ltd. также будет тесно сотрудничать с командой теплового проектирования ZTE для проведения углубленного изучения технических исследований и практического применения алюминиевых радиаторов VC, что сделает их передовыми технологиями рассеивания тепла и внося больший вклад в развитие связи 5G.

05 Эпилог

Алюминиевый радиатор VC, являющийся одной из горячих точек исследований в отрасли, его исследования и применение соответствуют тенденции развития коммуникационных продуктов в области рассеивания тепла и имеют очень важное значение. Столкнувшись с текущими трудностями и проблемами, связанными с алюминиевыми ВК, Shengjiu продолжит исследования в области радиаторов, усилит технические исследования и применение алюминиевых ВК-радиаторов, а также внесет свой вклад в развитие индустрии связи.